在工业4.0的浪潮下,制造业正朝着智能化、网络化、绿色化的方向深刻变革。其中,射频识别(RFID)技术作为实现物理世界与数字世界无缝连接的关键感知技术,与以节水减排、循环利用为核心的非常规水源利用技术相结合,为构建高效、透明、可持续的智慧生产制造体系提供了创新的解决方案。

一、RFID技术在智慧生产制造中的应用

RFID技术通过无线射频信号自动识别目标对象并获取数据,无需人工干预或视觉接触,极大地提升了生产过程的自动化与信息化水平。

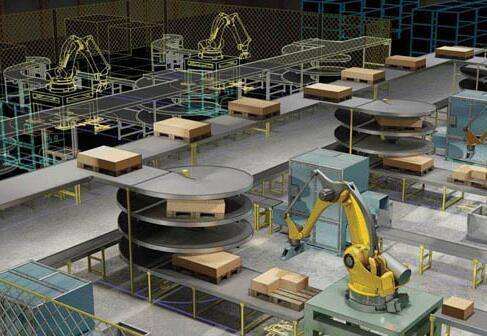

- 智能制造与物流优化:在生产线关键节点部署RFID读写器,为每件物料、半成品、工具甚至载具安装RFID标签。系统可实时追踪物料流向、监控工序进度、自动记录生产数据,实现从原材料入库到成品出库的全流程透明化管理。这不仅能精确调度资源、减少在制品库存、避免错漏装,还能为质量追溯提供完整的数据链。

- 设备智能维护与管理:为重要生产设备与仪器仪表加装RFID标签,记录其身份信息、维护历史、运行参数等。结合传感器数据,系统可实现预测性维护,在设备故障前发出预警,减少非计划停机。RFID能高效管理工具、备品备件的领用与归还,提升资产利用率。

- 柔性生产与个性化定制:RFID标签承载的产品唯一身份信息,可引导生产线自动调整工艺参数,实现不同规格产品的混线生产,快速响应市场多样化需求,支撑大规模个性化定制模式。

二、非常规水源利用技术的研发与应用

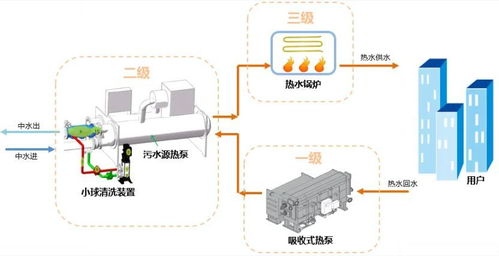

非常规水源主要指再生水(污水经处理达标后)、雨水、海水、矿井疏干水等。在制造业中研发并应用这些技术,是实现绿色制造、应对水资源约束的核心路径。

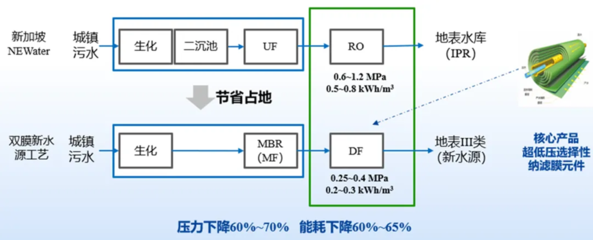

- 厂区循环水系统优化:研发高效低耗的废水处理与回用技术,如膜分离技术(反渗透、超滤)、高级氧化技术等,将生产废水深度处理后用于冷却循环补水、厂区绿化、道路冲洗、卫生间冲洗等,大幅减少新鲜水取用量和污水排放量。

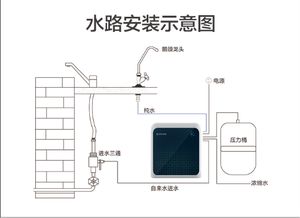

- 雨水收集与资源化利用:在厂房屋顶、园区地面建设智能雨水收集系统。通过研发初期弃流、过滤、储存、净化一体化技术与设备,将收集的雨水处理后用于生产辅助环节或生态补水,有效涵养厂区生态环境。

- 工艺用水替代与节水技术:针对特定生产工艺(如清洗、冷却、除尘),研发可直接使用再生水或微咸水等非常规水源的技术与工艺包,或开发无水、少水新工艺,从源头减少对优质淡水资源的依赖。

三、RFID与非常规水源利用技术的融合创新方案

将两者融合,旨在构建一个水资源智慧管控与高效利用的闭环系统,实现“生产智能”与“用水智能”的协同。

- 基于RFID的水资源智能计量与监控网络:在各类水源(新鲜水管网、再生水管网、雨水储罐)的取水点、用水单元(不同车间、生产线、设备)安装集成RFID标识的智能水表或流量计。每个用水单元拥有唯一的RFID身份,其用水数据(水量、水质、时间)被自动采集并关联至具体生产订单或设备。系统可实时监控全厂水网络运行状态,精准核算各单元水耗,为节水诊断与成本分摊提供数据基础。

- 贯穿水循环的RFID追溯与质量保障体系:对使用非常规水源(如再生水)的关键生产环节,为其供水管线、处理设施、储水单元加装RFID标签,并与水质在线监测仪表联动。系统可追溯每一批次非常规水源的处理历程、水质指标及使用去向,确保用水安全符合生产标准。若下游工序对水质异常敏感,RFID标签可触发预警或自动切换水源,保障产品质量。

- 数据驱动的智能调度与优化决策:集成RFID采集的生产实时数据(订单、进度、设备状态)与水务数据(水源存量、水质、管网压力),利用大数据分析与人工智能算法,构建水资源调度模型。系统可根据生产计划动态预测用水需求,自动优化不同水源(新鲜水、再生水、雨水)的分配方案,在满足生产要求的前提下,优先调度非常规水源,实现经济效益与环境效益的最大化。

- 设备维护与化学品管理的节水协同:通过RFID管理的设备维护系统,可以关联设备的用水效率。当设备因老化导致用水异常增加时,系统可及时提示维护。RFID管理的化学品(如水处理药剂)库存与投放,能与水处理系统智能联动,确保非常规水源处理过程高效稳定,降低运行成本。

结论

以RFID技术为核心的感知网络,为智慧生产制造提供了“神经末梢”;而非常规水源利用技术的研发应用,则为制造业的绿色发展注入了“循环血液”。二者的深度融合,不仅能够打造一个实时可视、精准可控、高效协同的智能化工厂,更能构建一个水资源消耗最低、排放最少、循环最畅的可持续制造模式。这不仅是响应工业4.0和“中国制造2025”战略的具体实践,也是制造业应对资源环境挑战、实现高质量发展的必由之路。随着物联网、大数据、人工智能技术的进一步渗透,这一融合方案将展现出更强大的生命力和更广阔的应用前景。